您現在所在的位置:首頁 > 常見問題

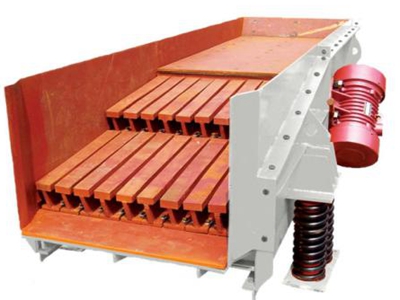

您現在所在的位置:首頁 > 常見問題電磁振動給料機作為現代工業自動化生產中常見的連續供料設備,廣泛應用于礦山、冶金、煤炭、建材等行業。在完成設備安裝和空載調試后,投料調試是確保其穩定運行的關鍵環節。只有通過科學、規范的帶料運行測試,才能真實反映設備在實際工況下的性能表現,并及時發現潛在問題。

投料調試階段,首先應關注物料流動的均勻性與穩定性。根據物料的粒度特性,合理調整給料機槽體入口處的棒條間距至關重要。若棒條過密,大塊物料易造成料倉堵塞;若過疏,則可能導致給料量波動。建議棒條間距設置為最大物料粒徑的1.5倍左右,以實現有效篩分與順暢下料的平衡。

對于濕度高或黏性較大的物料,如濕煤、礦泥等,容易在槽體內積聚,影響出力穩定性。此時可在槽體底部加裝高分子聚乙烯板,減少物料粘附。同時,在出料口加設可調節擋板,有助于控制瞬時流量,避免下游帶式輸送機因沖擊負荷過大而出現跑偏或撒料現象。

設備運行中的電流變化是判斷其工作狀態的重要依據。若電流波動明顯,應檢查頂緊螺栓是否松動、板彈簧是否斷裂或氣隙是否發生變化。若出現振幅調節無效、振動微弱但電流偏高,需排查可控硅是否損壞及氣隙內是否有異物堵塞。

此外,瞬時給料量過大將導致電機負載驟增,建議通過調整控制系統限制最大輸出流量。每次停機前應清空槽體內物料,防止重載啟動造成設備損傷。若運行中出現異常噪音或振幅不規則,應立即停機檢查板彈簧、連接螺栓、鐵芯接線及氣隙狀態,確保各部件處于正常工作狀態。

綜上所述,投料調試是電磁振動給料機投入正式運行前不可或缺的環節。嚴格按照操作規范進行觀察與調整,不僅能提升設備運行的可靠性,也有助于延長使用壽命,保障整個物料輸送系統的平穩高效運行。